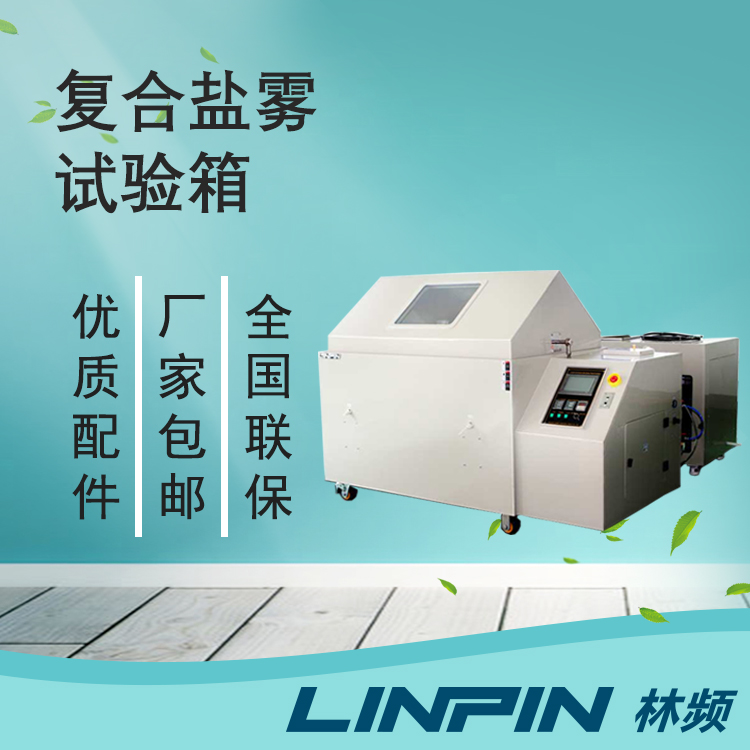

在海洋工程裝備、沿海交通設施、高鹽工業設備等領域,材料面臨的并非單一鹽霧侵蝕,而是鹽霧與溫度、濕度、工業污染物、機械應力等多介質的協同作用。這種復合腐蝕會加速材料失效,如金屬結構的點蝕擴展、涂層的剝離脫落,傳統單一鹽霧測試難以模擬復雜工況,更無法精準評估多介質耦合下的腐蝕風險。復合鹽霧試驗箱的核心價值,在于構建多參數協同的復合腐蝕環境,還原真實工況下的侵蝕過程,解析復合腐蝕機理,為材料抗腐蝕設計與設備全周期防護提供科學支撐。

一、多介質復合腐蝕場構建:從鹽霧到協同模擬,復刻真實侵蝕場景

復合鹽霧試驗箱的關鍵突破,在于打破“中性鹽霧模擬”的局限,通過“鹽霧成分調控+多環境參數耦合”,構建與實際工況高度契合的復合腐蝕場,復現多介質協同的侵蝕效應。它可實現多類型場景模擬:針對海洋平臺結構,模擬“中性鹽霧+高溫高濕+海浪沖擊模擬”環境,還原海水鹽霧、潮濕氣候與海浪飛濺的協同作用,評估金屬構件的加速腐蝕風險;針對沿海公路橋梁,構建“鹽霧+除冰劑殘留+低溫凍融”環境,模擬冬季除冰劑與鹽霧混合、反復凍融對鋼筋混凝土的侵蝕,測試結構材料的抗凍融-鹽蝕能力;針對高鹽工業廠區設備,設置“酸性鹽霧+工業粉塵+高溫”環境,模擬工業廢氣與鹽霧形成的酸性介質、粉塵附著對設備表面的協同腐蝕,驗證涂層與金屬基材的抗復合侵蝕性能。

此外,設備支持“多介質作用時序可調”,可模擬“鹽霧浸泡→高溫干燥→濕度冷凝”的循環過程,還原材料在實際使用中經歷的干濕交替、溫濕度波動等工況,確保復合腐蝕場既能覆蓋復雜工況細節,又能精準觸發多介質耦合的腐蝕效應,為后續評估提供真實的環境基礎。

二、復合腐蝕機理解析:從現象到本質,追蹤侵蝕演化路徑

傳統鹽霧測試多僅觀察宏觀腐蝕結果,無法深入解析復合環境下的腐蝕機理。復合鹽霧試驗箱結合“微觀觀測+電化學分析”,能全程追蹤材料在復合腐蝕中的演化過程,揭示多介質協同的侵蝕本質。試驗中,通過多維度檢測手段同步監測:微觀層面,利用掃描電子顯微鏡觀察材料表面與截面,捕捉點蝕、裂紋萌生與擴展的微觀痕跡,分析鹽霧離子與污染物在腐蝕坑內的富集規律;通過能譜分析,檢測腐蝕產物的成分組成,判斷多介質是否通過化學反應生成更具腐蝕性的物質;電化學層面,通過極化曲線、電化學阻抗譜等技術,監測材料腐蝕電流密度、阻抗值的動態變化,若鹽霧與高溫協同作用時腐蝕電流密度顯著增大,說明溫度加速了電化學反應速率;宏觀層面,定期檢測材料的重量損失、力學性能(如拉伸強度、硬度),關聯微觀腐蝕變化與宏觀性能衰減的對應關系。

通過對腐蝕數據的整合分析,可明確復合腐蝕的核心機理:如鹽霧提供的氯離子破壞材料鈍化膜,工業污染物中的酸性物質加速鈍化膜溶解,高溫則提升離子擴散速率與電化學反應活性,三者協同導致腐蝕速率遠高于單一因素作用,為針對性抗腐蝕設計提供機理支撐。

三、抗復合腐蝕性能優化:從測試到應用,筑牢防護屏障

復合鹽霧試驗箱的價值延伸至材料與設備抗腐蝕性能的全流程優化,基于復合腐蝕機理,為防護方案改進提供靶向指導。在材料研發階段,根據多介質協同的侵蝕特點,優化材料成分或防護涂層配方:如在金屬中加入耐蝕合金元素,提升材料自身抗復合腐蝕能力;針對酸性鹽霧與高溫的協同效應,研發耐高溫-耐酸雙功能涂層,減少多介質對基材的侵蝕。

在設備結構設計階段,依據腐蝕易發生在應力集中處的規律,改進結構細節:如對海洋平臺的焊接接頭采用圓弧過渡設計,避免應力集中加速鹽霧侵蝕;對高鹽工業設備的密封部位,增加耐腐蝕密封圈與排水結構,減少鹽霧與污染物的積聚。在運維階段,根據復合腐蝕測試得出的“腐蝕速率-環境參數”關聯數據,為在役設備制定差異化防護策略:如針對高溫高鹽區域的設備,縮短涂層檢測與修補間隔;在極端天氣(如臺風、暴雨)后,增加電化學檢測頻次,及時發現并處理早期腐蝕隱患。

隨著工業環境的復雜化,復合腐蝕已成為材料與設備失效的重要誘因。復合鹽霧試驗箱通過多介質復合腐蝕場構建、腐蝕機理解析、抗腐蝕性能優化,不僅推動了抗腐蝕技術的升級,更能為海洋、沿海、高鹽工業等領域的設備安全運行提供保障,助力降低因腐蝕導致的經濟損失與安全風險。